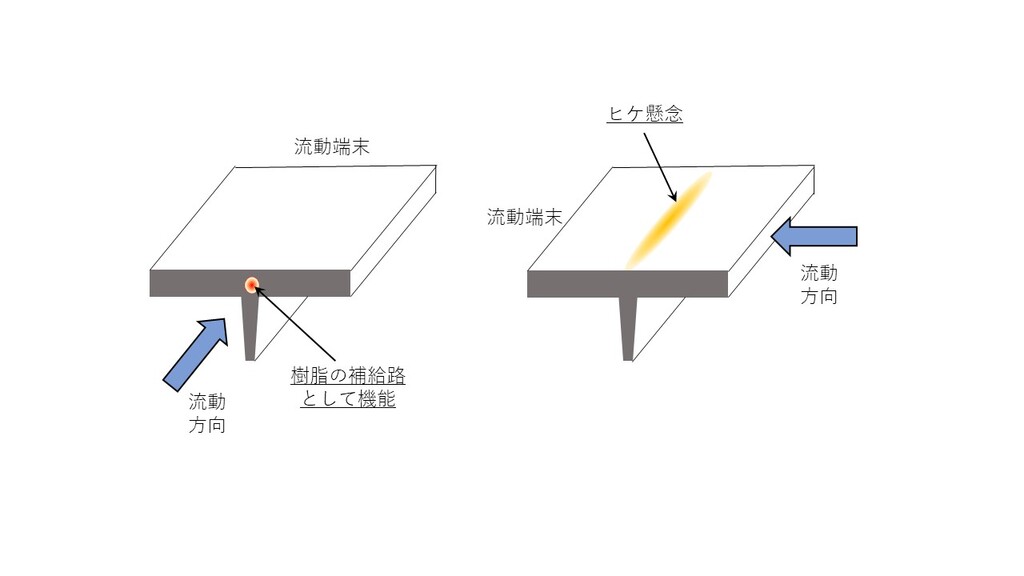

ヒケ不良と対策(3)

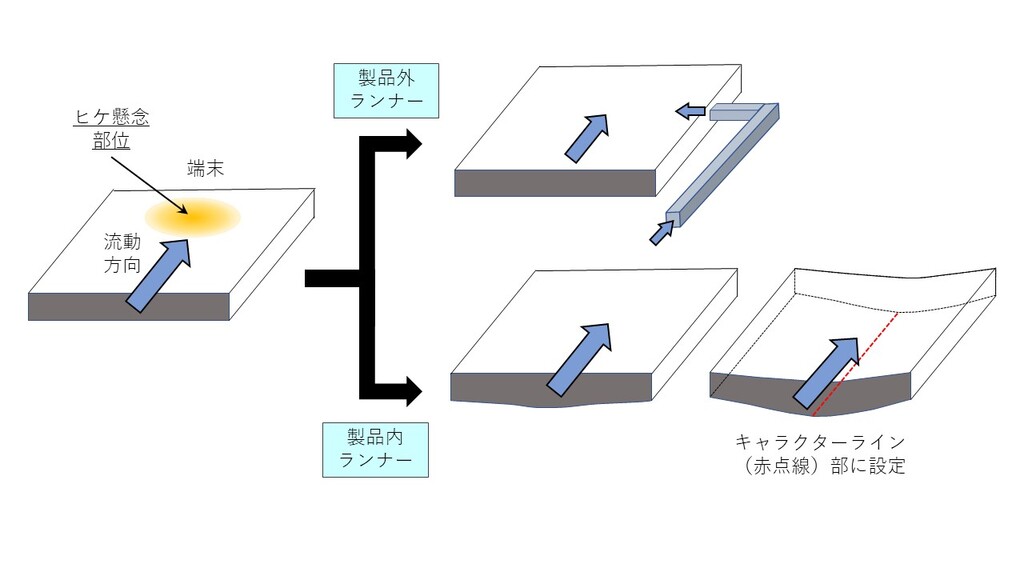

冷却固化の際の体積収縮分を補うために樹脂を供給し続ける必要があります。このための樹脂補給流路を確保し続けることが重要です。

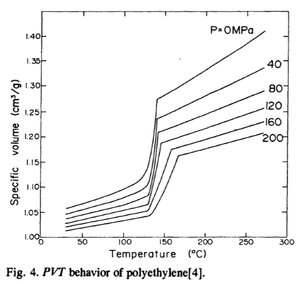

部品設計の際、基本的には、流動端末となる樹脂の最終充填部位からゲートに向かって徐々に板厚が厚くなる設計とします。少なくても、流路の途上に薄肉部を設定しないようにします。

図は理想的に厚みを除変した部品と、薄肉部を設けてしまった部品の比較です。

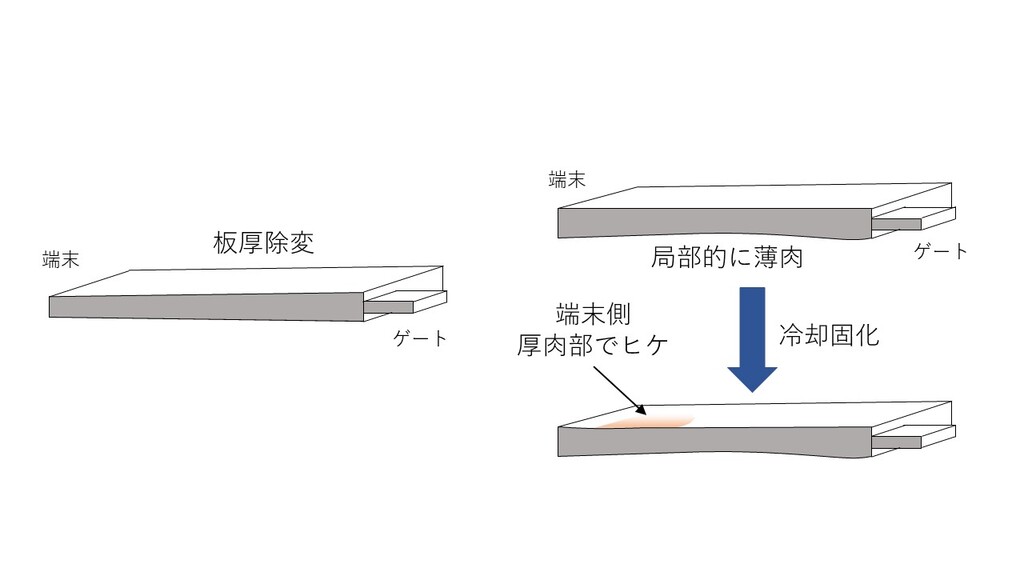

積極的に樹脂補給路を確保するために、ランナーを活用することもあります。製品部以外のランナーはみなさんご存知でしょうが、バンパーなどのPP製の高外観部品では、製品内ランナーが活用されます。製品の一部の板厚をわずかに厚くして、そこから積極的に樹脂を補給するという考え方です。特にバンパーのキャラクターライン部分を活用します。

バンパーではほとんど設定しませんが、部品面剛性確保などのために裏面にリブを設定することがあります。流動方向に平行なリブの場合はヒケが目立ちにくい傾向にありますが、これもゲートからの樹脂供給の容易さに起因します。

型仕様としては、まずはゲートの点数の確保が重要です。当然、数が多いほどヒケには有意になります。しかし型加工が複雑になり、ゲート切断工数も増え、何より多点化にともなうウエルド問題を誘発するので、ゲート点数はそれらとの両立見当がポイントです。局部的に冷却性が言い方も要注意です。その部分の固化が先行して樹脂流路が閉じてしまうような型仕様ではいけません。

成形条件でヒケを対策する場合は、

-ヒケに相当する充填量の確保のため

保圧力を高くする、保圧時間を長くする

-樹脂補給路の冷却固化を遅延させ流路を確保のため

型温度UP、樹脂温度UP、射出速度の高速化

が有効です。

ただし、効果が限定的な上に、成形サイクルが長くなる、バリが発生するなどの背反も生じやすい傾向にあります。

あくまでも部品形状設計、あるいは型仕様で対応すべきです。

しかし、生産性やコストとの両立等課題が多い場合がほとんどです。

そこで、あえて体積収縮を容認する対策案を思いつきました。

これは時間ご説明します。