トヨタ生産方式・カイゼン 始め方

先のブログでは導入の際のハードルに関して解説しました。

そもそものトヨタ生産方式の理解度、経営TOPと製造現場との信頼関係、投入すべき(あるいは、投入できる)人的資源・金銭的投資などがハードルとなります。

始め方=目的の明確化

導入のハードルは、なぜ始めるかというモチベーションとの関係も深いところです。

このモチベーションが高いほど、導入・継続のハードルは下がります。

まずは、製造の効率化の目的で始めることが多いでしょう。

生産性の向上です。

効率化によるコスト低減はそのまま利益率向上につながります。

直接的に利益UPと表現してもいいかもしれません。

婉曲に表現するよりも、誰でもわかるように直接的な表現としましょう。

逆に目的が不明確、曖昧、概念的である場合は、なかなか始めることができません。

たとえ始められたとしても、継続できずに頓挫します。

手間暇ばかりかかるが、効果が出ないとなります。

もともとの期待効果そのものがあいまいであり、先のブログでも書いたように、評価指標(KPI)もありません。

始め方としては、KPIの明確化、関係者全員での共有が重要です。

始め方=できるだけ具体的目標

生産性の向上、利益UPという目標は、いざ実践しようとすると、具体的に何をなすべきかがわかりません。

生産性や利益の定義を紐解いて、その中から生産性や利益に効果的となる点にフォーカスする必要があります。

時間当たり生産数増加、不良率低減を目標とした場合、その言葉だけで取り組むべき内容は容易に理解・共有可能となります。

可能な限り具体的な目標項目を設定することが重要です。

定量的な目標としても具体化が容易となります。

たとえば、現状不良率5%を1%以下にする、と設定できるわけです。

では、赤字企業の黒字化対応という取り組みの場合はどうしましょうか?

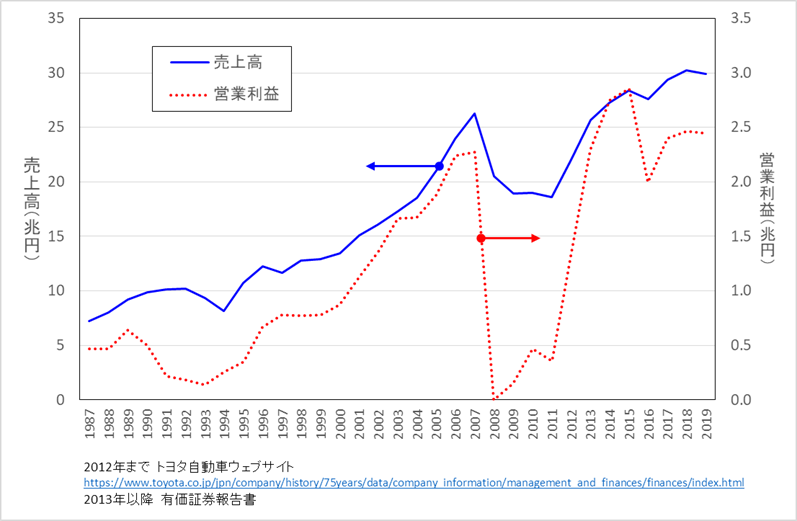

トヨタ自動車自体の黒字化大作戦

リーマンショック直後に、トヨタ自動車の調達部門内に、カイゼンを推し進める技術屋集団、調達技術室が組織されました。

私もその初代メンバーとなりました。

リーマンショック直後に組織されたのはたまたまの偶然で、決して赤字化したトヨタの黒字化を狙った組織ではありません。

ただ、トヨタ自身がその後、急激に業績改善した状況を見るたびに、トヨタのカイゼン力の貢献が絶大であったろうと想像しています。

調達技術室の初期の主要業務は、赤字化した仕入先の収益改善です。

収益改善が狙いではありますが、このままでは目標としてはあいまいですので、具体的な目標に落とし込みます。

部品ごと、さらにその加工プロセスごとに、「時間当たり出来高カイゼン」「傷不良ゼロ」「設備異常による停止時間80%低減」等々となります。

複数のカイゼン・エキスパートが担当にわかれ、仕入先の第一線の担当者とともに取り組みます。

具体的なアプローチ方法、取り組み手法に関しては、またの機会にご説明します。

本ブログのまとめです。

- 始める際には目的を明確にする。

- 目的到達度がわかるKPIを明確にし、全員で共有する。

- 目的は直接的、一対一での対応が取れるものとする。

「トヨタ生産方式」by大野耐一 のご紹介

ぜひとも一度お読みいただきたい本としてのご紹介です。

お買い求めのご参考までに、Amazonをご紹介します。

トヨタ生産方式――脱規模の経営をめざして | 大野 耐一 |本 | 通販 | Amazon

自社向けセミナーのご希望や成形加工の課題など お問合せから、お気軽にご相談をください。