ヒケ不良と対策(1)

反り変形とともに、成形品品質で悩ましいのがヒケです。特に意匠部品の場合、対策に苦労します。

自動車のバンパー、

正確には、バンパーカバー、すなわち、

衝撃吸収能力は持ち合わせておらずに、単なる表面のカバーで意匠品となる部品

ですが、この面品質の確保には苦労しました。現役時代は、それこそ対象療法ばかりでバタバタとしたものです。ただ、何事も加工には原理があるわけで、今にして思えば、その原理を十分に理解して上手に活用していたなら、あれほどまでに苦労はしなかったでしょう。

ヒケとは、体積収縮です。よって、体積収縮を抑止できる製品形状と金型仕様(ゲート位置など)、さらに成形条件の制御が必要となります。部品設計段階から論理的に詰めることができれば不良の抑止は可能です。ただ、論理的に各ステップを踏むことができなかったり、各種の制約で理想的には対応できずに、問題を誘発します。

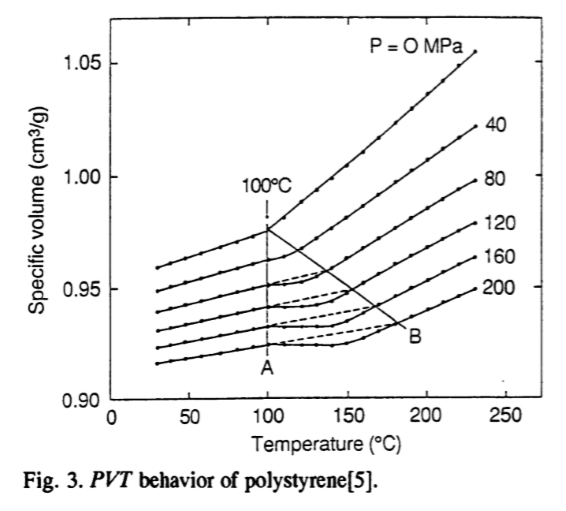

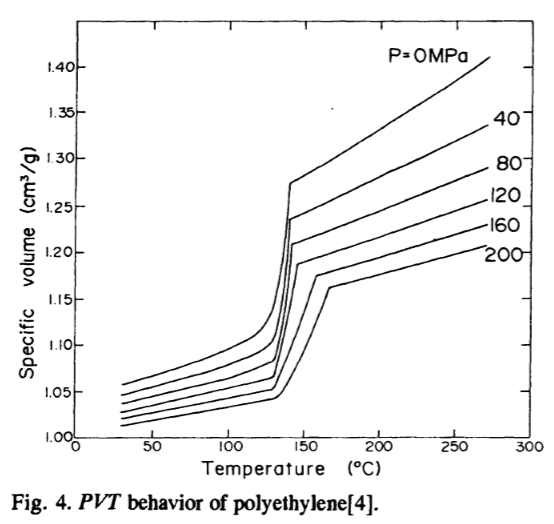

体積収縮を考えるためには、PVT(圧力―体積―温度)特性を理解することが重要です。

射出成形は高温高圧での加工現象です。この高温高圧下での体積と常温常圧の体積の差がヒケの原因です。原理は大変に簡単です。でも対策対応は至難の業です。

非晶性と結晶性で、この体積変化挙動は異なります。

下図は、東京工業大学 扇澤先生の技術解析「高分子のPVTの基礎」からの引用です。

ひとつは非晶性のポリスチレン(PS)の特性であり、もう一方は代表的な結晶性樹脂のポリエチレン(PE)の特性です。結晶性樹脂の場合は、結晶化の際に大きな体積変化があることがわかります。この変化が樹脂の体積収縮となり、その結果としてヒケが生じることとなります。一方の、PSは相対的にマイルドな体積変化です。当然、ヒケ量も小さなものとなります。

以降、このグラフを使いながら、詳細のご説明してまいります。